Noxudol POINT

- ここが違う、創新のノックスドール -

世界基準の2ステップ防錆システム

プロ仕様の防錆剤なら世界最高峰のノックスドール!

ステップ1~錆やすい部位(鋼板の合わせ目、溶接部、フレーム中空部)に対しての浸透性防錆剤を塗布・注入

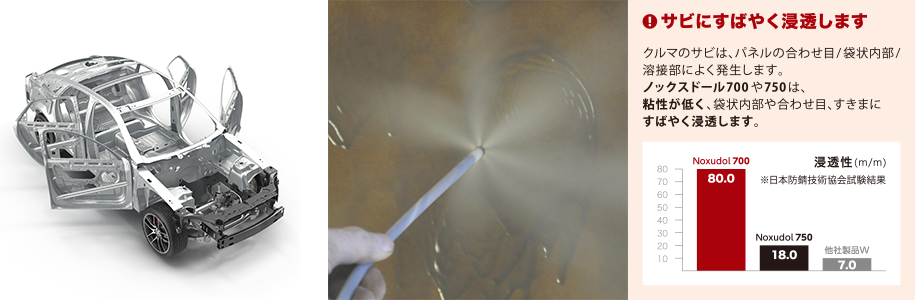

鋼板を組み合わせて作られた車のボディには多くの溶接した重ね合わせの部分や隙間、中空部が存在します。こうしたサビを生む温床になり易い部分へ浸透性の高いノックスドールの防錆剤を塗布する事でボディ内側からの錆を防ぎ、長期間に亘り高い防錆性能を発揮します。ノックスドールの浸透性防錆剤は、鋼板の合わせ目や中空部など狭い隙間に素早く浸透し、鋼板を空気中の酸素から遮断します。また既に湿気が溜まっている場合でも、多孔質な錆の立体構造にも入り込み水分と置き換わる性能(水置換性)があります。さらに錆が発生していてもラストインヒビター(錆抑制剤)が錆の進行を抑えます。ノックスドールの浸透性防錆剤は、日本防錆協会の試験結果にもあるようにその性能の高さに定評があります。

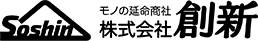

●浸透箇所例

は、浸透箇所。

写真にあるように車体の接合部だけに浸透させるのみならず、錆が発生している箇所にもノックスドール700/750の塗布を行います。

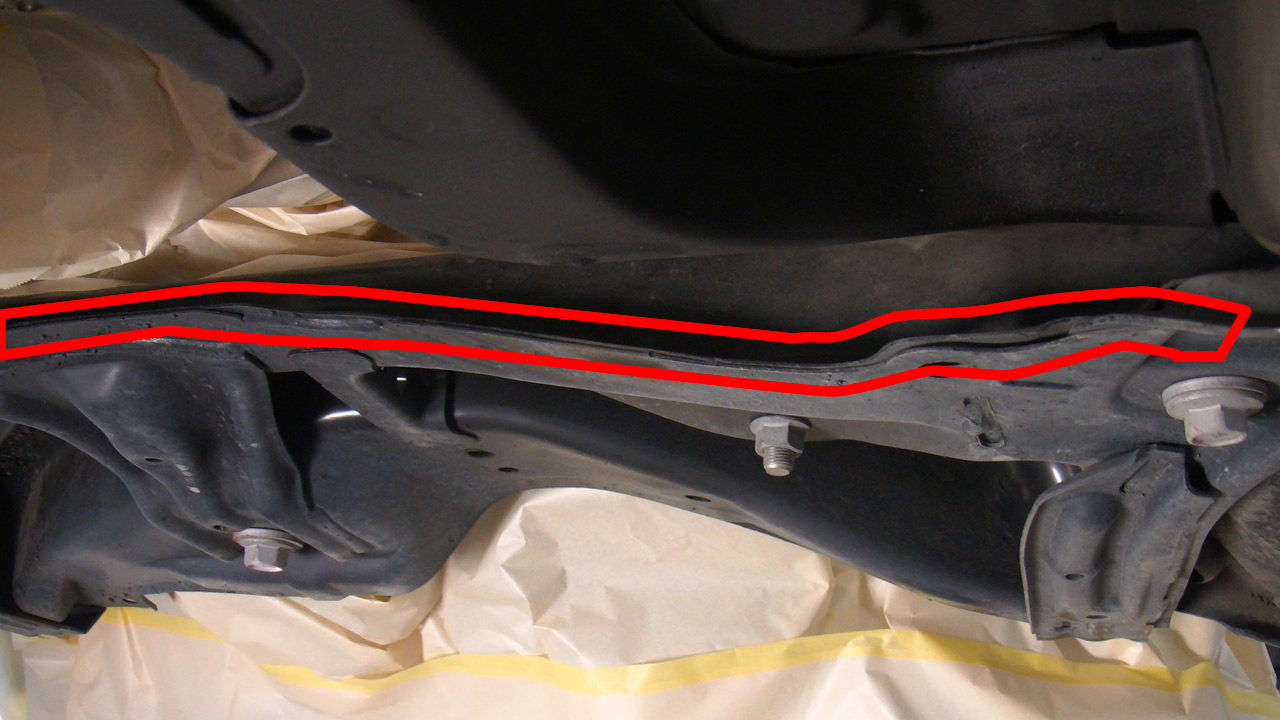

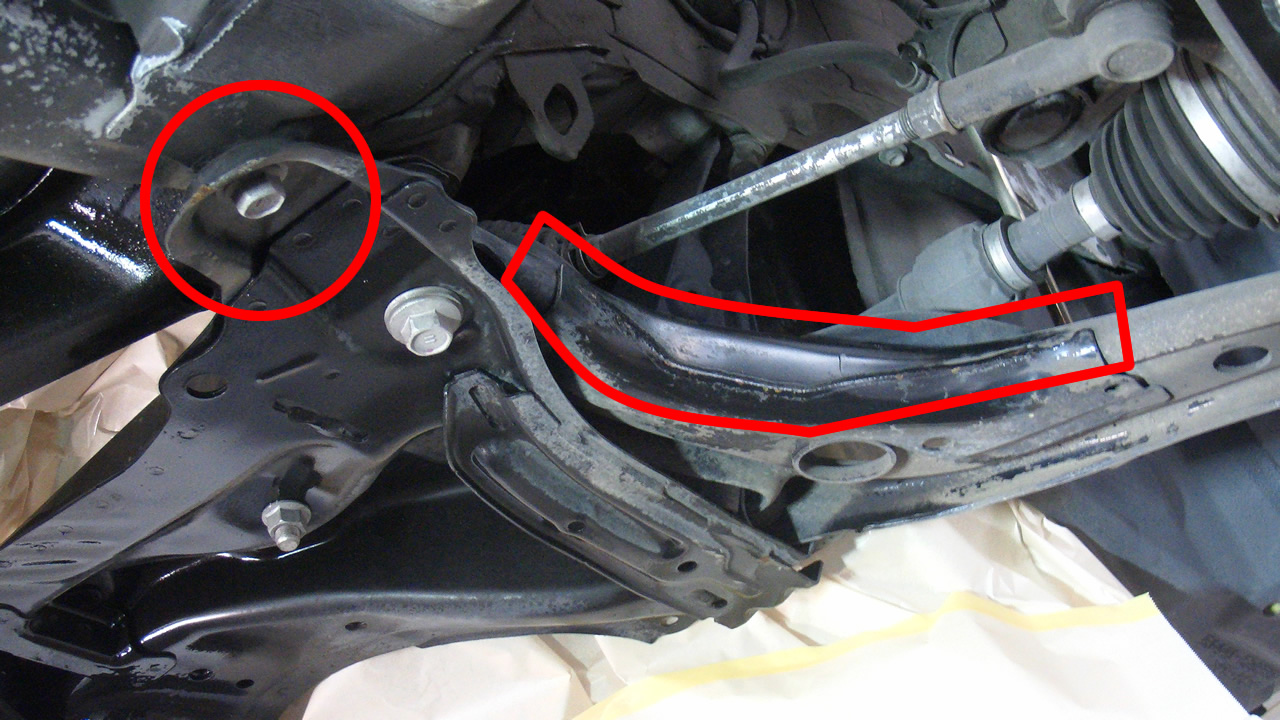

●注入箇所例

は、注入箇所。

(ノックスドール700/750は、中空部に拡散するように塗付するので何か所も注入する必要はありません。)

ステップ2~外的な損傷から車体を保護する目的で柔軟性の高いアンダーコート剤を塗布(同時に防音効果も期待できます)

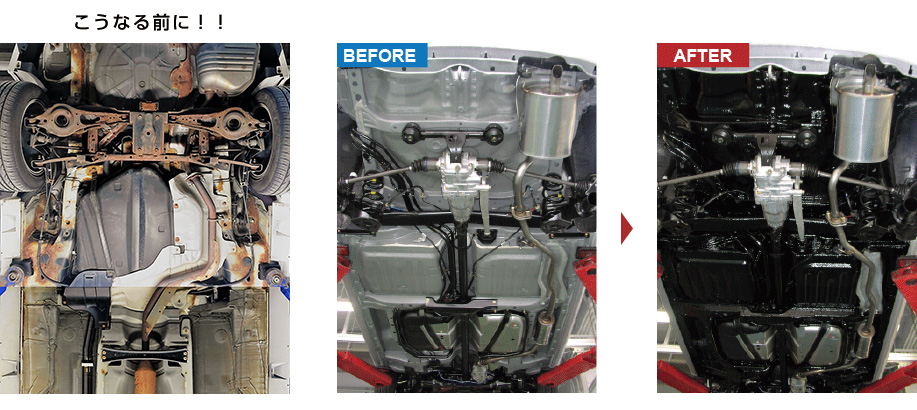

車の下廻りは、飛び石(石はね)、凍結防止剤(塩)、泥(有機物質)、酸性雨によるダメージを受けやすく、腐食しやすい環境に晒させてしまいます。ノックスドールの防錆アンダーコート剤は強くしなやかな軟質膜で、車体表面や車体の隙間をしっかりとコーティングします。ノックスドールの防錆アンダーコート剤にはラストインヒビター(錆抑制剤)が含まれていますが、一般的なアンダーコート剤には、ラストインヒビター(錆抑制剤)が含まれていません。

ノックスドールの防錆システムは、2種類の防錆剤を組み合わせることで極めて高い防錆性能を発揮します。

国内で年間10万台の実績

国内自動車メーカーもアフターマーケットで純正指定!!

ボルボ社や国内自動車メーカー、研究機関の厳しい耐久テストもクリア!!

日産、ダイハツ、マツダ、スズキ、ホンダ、トヨタの国内自動車メーカー6社がアフターマーケットなどで純正採用する他、新車中古車ディーラー・自動車整備工場・防錆専門工場など日本各地で使用されています。日本国内では毎年10万台を超える供給実績があります。

2009年 日産

2011年 ダイハツ

2014年 マツダ

2017年 スズキ

2018年 豊田自動織

2019年 ホンダ

2022年 トヨタ

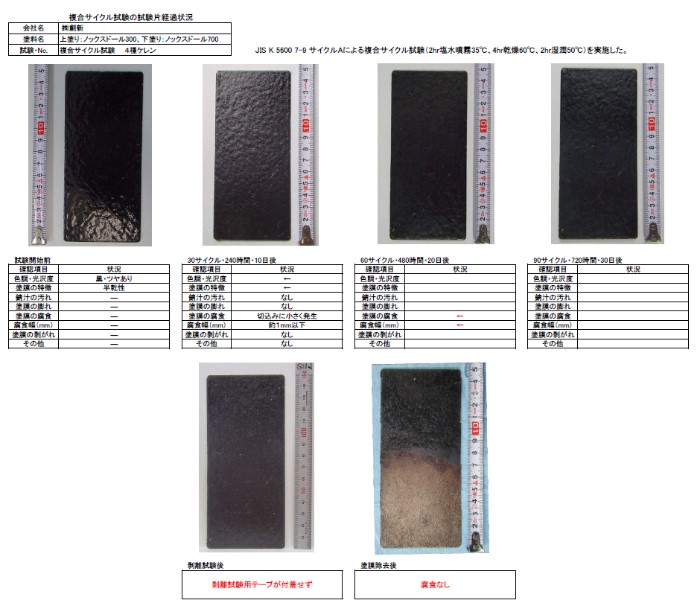

試験結果の一例(JISK5600-7-9)

官公庁、NEXCO等の凍結防止剤散布車向け防錆試験より(一般社団法人日本建設機械施工協会 施工技術総合研究所)

JISK5600-7-9:塗膜の長期耐久性:サイクル腐食試験方法−塩水噴霧/乾燥/湿潤

1)塩水噴霧試験溶液

塩化ナトリウム(50±10)g/lの濃度にするために,塩化ナトリウムを水に溶かして規定する噴霧溶液を準備する。溶液の pH は6.0~7.0の範囲とする。

2)サイクル

次のサイクルに試験機を調整する。

これは段階1~3のサイクルで8時間を要する。

移行時間は,各条件に移行後,その条件の規定の温度及び相対湿度に達するまでの時間をいう。

塩水噴霧から乾燥まで:30分間以内,乾燥から湿潤まで:15分間以内,湿潤から塩水噴霧まで:30分間以内(塩水噴霧への移行は,通常瞬時とする。)

<操作条件>

【段階1】時間(2h):温度(35±1℃):条件(塩水噴霧)

【段階2】時間(4h):温度(60±1℃):条件(乾燥20~30%RH)

【段階3】時間(2h):温度(50±1℃):条件(湿潤95%RH及びそれ以上)

【段階4】時間(-):温度( ——— ):条件(段階1に戻る)

3)塩水噴霧の採取量

塩水噴霧の採取量は,塩水噴霧を24時間以上運転したのち,噴霧液を採取したときの量は,1~2ml/hでなければならない。

4)期間

他に協定がなければ,30サイクル(240時間),60サイクル(480時間),90サイクル(720時間)及び180サイクル(1440時間)の試験サイクルを繰り返す。

地球環境への貢献

地球環境の保全等に努め、人と自然に優しい循環型社会の形成に取り組みます!!

環境や作業者の健康には配慮した製品のパイオニア

ノックスドール製造元のオーソン社は、1920年代に環境先進地の北欧で設立されまもなく創業100年を迎えます。オーソン社は、VOCに対する要求の高まりを満たすために、溶剤ベースの製品に代わる製品を提供することの重要性について早くから認識していました。 1995年にはオーソン社とボルボ社の協力により無溶剤製品の開発が開始され、翌1996年にはボルボで使用された最初の無溶剤製品により、ボルボの工場からのVOC排出量を削減することに成功しました。それ以来、無溶剤および水性の防錆製品をいくつか開発し、アフターマーケットにも提供しています。

VOC排出量の削減は社会にとって非常に重要なテーマです。溶剤を塗布して防錆すると、一般的に中型トラック1台当たり大気中に3Kg近くの有機化合物が放出されると言われています。この排出は、地表付近で発生するオゾンの増加に影響し、将来的に植物や動物そして人体に損傷を与える可能性があります。この問題は、全て(または一部)の材料を無溶剤および水性に置き換えることで解決が可能です。

溶剤を含まない製品は、環境に優しいということだけではなく経済的な利点があります。無溶剤は乾燥後の固形率が高いために、材料のほとんどが鋼板の表面に残ります。また材料がよりゆっくり乾燥することでより効果的な浸透をもたらします。溶剤は私たちが吸う空気を通して体に入ります。いくつかの溶媒は皮膚を通過して血流に入ることさえあります。作業者はめまい、疲れ、そして吐き気を感じるかもしれません。また意識が低下しているため、事故の危険性が高まる可能性があります。溶剤を含まない製品のみを使用する工場は、施設内の換気設備に依存しません。作業者へ最高の労働環境を提供することで、労働安全衛生法の順守など企業のコンプライアンス上の課題を解決します。